Drogie, profesjonalne drukarki drukują dziś z szerokiej gamy materiałów. Natomiast domowe maszyny FDM typu RepRap do niedawna drukowały głównie z plastików ABS i PLA i wybrać można było co najwyżej kolor. Co prawda jest jeszcze rozpuszczalny w wodzie PVA i kilka innych bardziej egzotycznych materiałów, ale nie upowszechniły się one, głównie ze względu na wysokie ceny i brak zastosowań lub widocznej przewagi nad tanimi alternatywami.

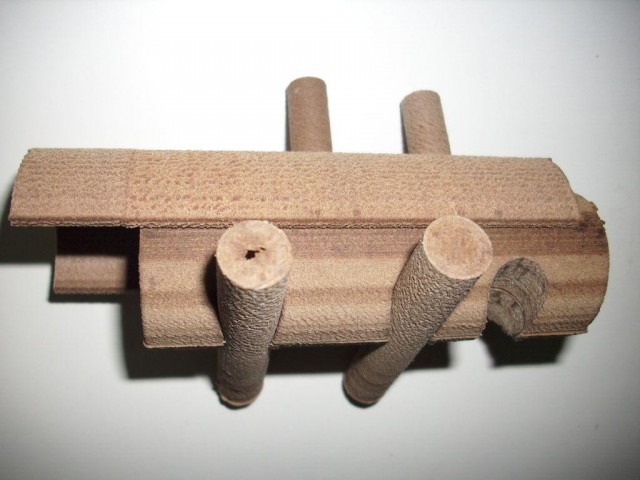

Istotne novum przyniósł opisywany ostatnio na łamach DF filament imitujący drewno, a w tym tygodniu pojawiła się zapowiedź kolejnego ciekawego materiału do druku.

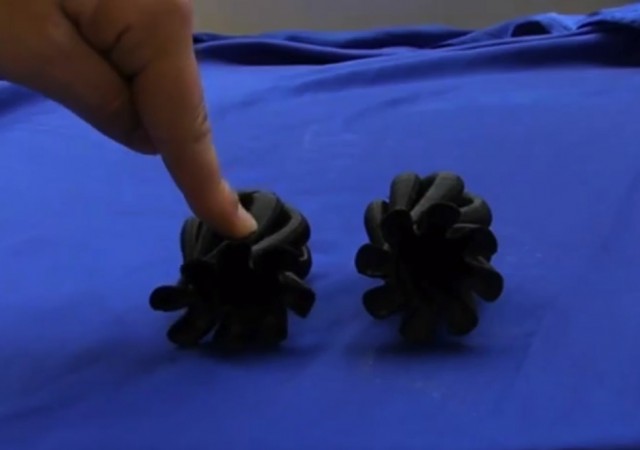

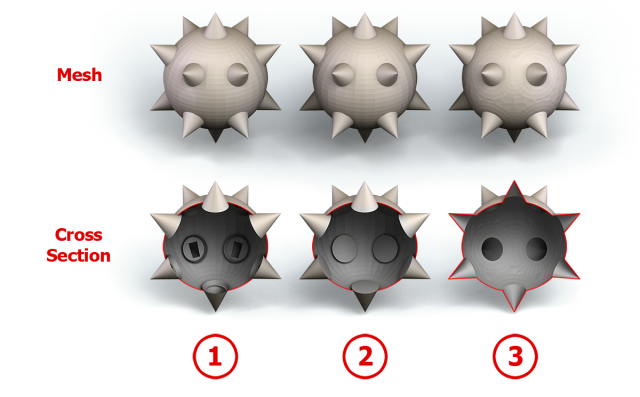

Niemiecka firma Fabbster, która sprzedaje drukarkę o tej samej nazwie, ogłosiła nowy elastyczny surowiec „LIKE flexible”. Jego właściwości podobne nieco do gumy świetnie ilustruje poniższy film.

The video cannot be shown at the moment. Please try again later.

Na razie nie można tego materiału jeszcze kupić (mówi się o dostepności przed Świętami), ciężko więc stwierdzić ile będzie kosztował. Ponadto nie jestem też pewien czy w ogóle nada się on do drukarek klasy RepRap, które korzystają z materiału w postaci drutu. Fabbster ma unikalny system dostarczania plastiku w pałeczkach i może nie chcieć produkować nowego materiału jako drutu do konkurencyjnych drukarek. Poza tym to co sprawdza się w technologii Fabbstera, może nie zadziałać przy klasycznym extruderze z powodu właśnie elastyczności. Szczególnie problematyczna może być tutaj retrakcja. Że już nie wspomnę o użyciu gumowego plastiku w maszynach typu Ultimaker z rurką Bowdena wymagającą jak do tej pory sztywnego drutu.

Ciekawie będzie jednak zobaczyć czy te czarne przypuszczenia się sprawdzą (oby nie). No i tak czy inaczej to krok w dobrym kierunku. Wszak wąski zakres materiałów wskazywany jest często jako jedno z głównych ograniczeń dla technologii druku na dłuższą metę.

Ostatnie komentarze