Uwaga : ten artykuł jest 'przeterminowany’. Obecnie polecamy zbudowanie wersji Prusa.

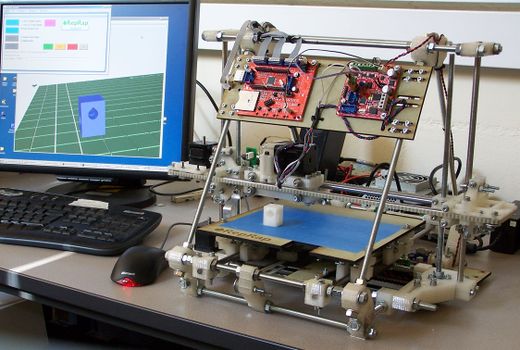

Budujemy RepRapa – pierwsze kroki

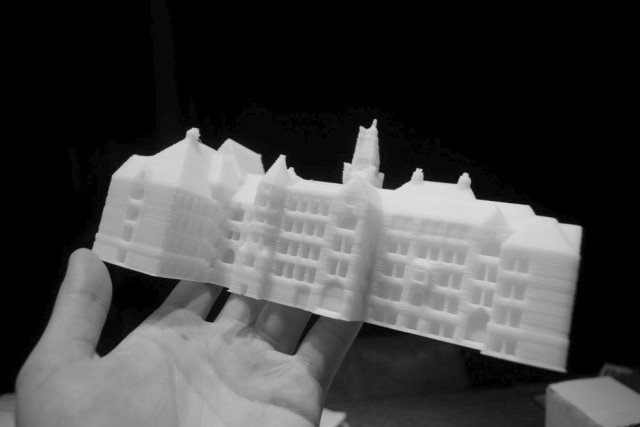

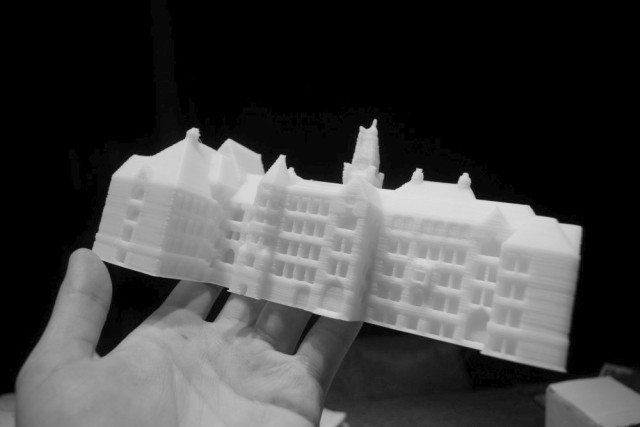

Wielu z nas słyszało już o taniej, 'opensource’owej’ drukarce 3d drukującej plastikiem – czyli o RepRapie. Czy jest naprawdę tania ? Czy mogę ją sam zbudować ? Te pytania pewnie kołaczą się wielu z nas w głowie i nie dają spokoju… mimo to, niełatwo jest znaleźć na nie odpowiedź, gdyż w chwili pisania tego tekstu, w polskim internecie niewiele jest informacji o tym gdzie zdobyć części i jak złożyć je razem do kupy.

W tym artykule chciałbym zatem opisać jak zbudować taką drukarkę własnym sumptem, korzystając z polskich zasobów i używając na to jak najmniej pieniędzy !

(opisujemy wersję Mendel)

Co w takim razie jest potrzebne :

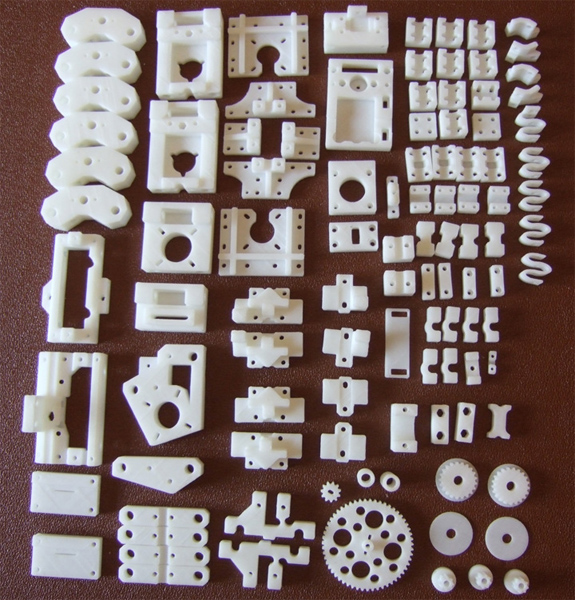

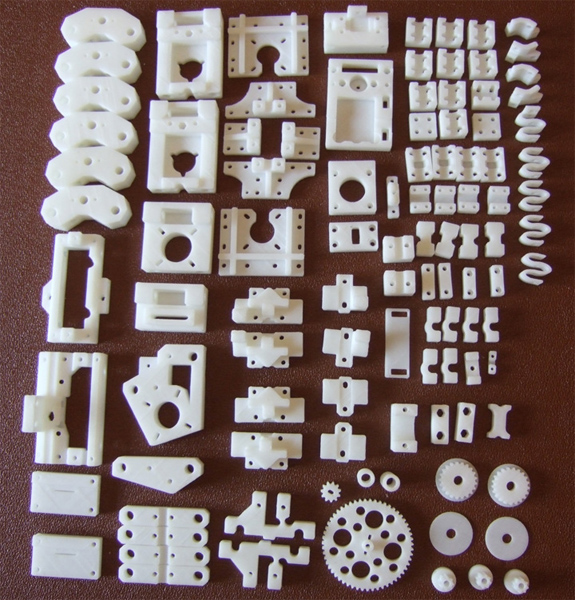

1. Plastikowe części do budowy maszynki… hmmm, i tutaj mamy pierwszy problem. Bo o ile RepRap jest drukarką samoreplikującą się (tzn może drukować swoje własne części) to mamy tutaj do czynienia z klasycznym problemem 'kury i jajka’. Bez drukarki nie wydrukujemy plastikowych części, bez plastikowych części – nie wydrukujemy drukarki – i tak koło się zamyka.

Rozwiązania są trzy : poprosić znajomego posiadającego jakąkolwiek drukarkę 3d, żeby wydrukował nam części (mało realne, bo nawet jeśli mamy takiego znajomego, to zażąda on pewnie sporo pieniędzy za taką usługę), można też kupić części na eBayu (jest ich tam nawet sporo, ale koszta też nie są małe – ok kilkuset złotych), lub ostatnia opcja – zbudować RepStrapa, czyli RepRapa, który wykonany jest z części wyciętych np. laserem, co jest już dużo tańsze. Do ostatniej opcji potrzebna jest sklejka grubości 4,5 lub 6 mm, i ploter laserowy – na szczęście jest już sporo punktów usługowych, które mogą takie części wyciąć i koszt nie powinien przekroczyć 150-200 zł.

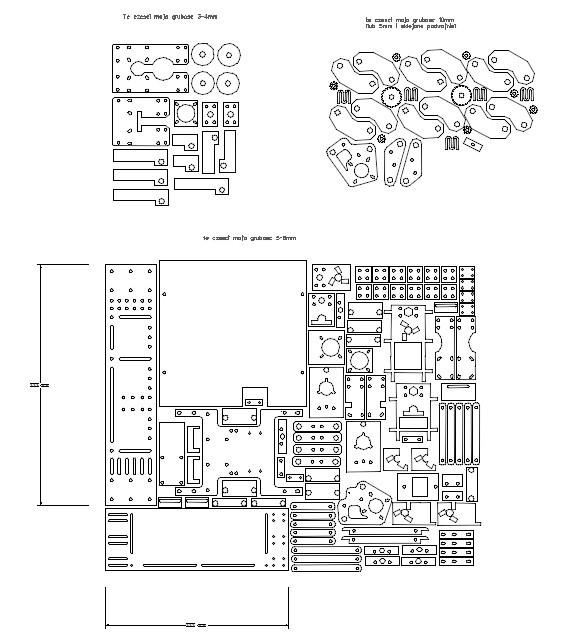

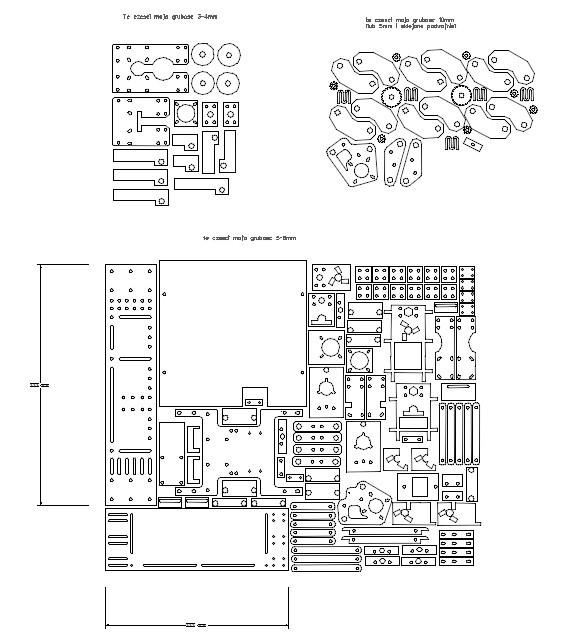

Zamieszczona poniżej wersja to wersja przygotowana przez Kymberly Aandrus – więcej informacji o tym jak złożyć części do kupy jest pod tym adresem

(plik w formacie DWG z obrysem części do wycięcia jest tutaj , lub bardziej aktualny w linkach na stronie RepRap)

Którą opcję wybrać – oczywiście o tym najczęściej zadecyduje poprostu budżet. Ale o tym później – w kolejnych artykułach.

2. Pręty gwintowane, śruby, podkładki itp. To chyba najłatwiejsza rzecz do wykombinowania – wystarczy pójść do zwykłego sklepu metalowego, bądź do np. Castoramy i wybrać odpowiednie elementy. Potrzebne będą :

Dokładne ilości oraz typy śrub, nakrętek i podkładek są w pliku BOM (board or materials), który jest zapisany w formacie Open Office Mendel-m4-assembly-data-sheet.ods

Informacje w pliku mogą wydawać się trochę pogmatwane, więc opiszę skrótowo najważniejsze rzeczy :

– 8 metrowych prętów gwintowanych o przekroju 8mm (w praktyce może to być 7 lub 6, lecz resztki przydają się jako miarki – M1,M2,M3 i M4)

– 3 metrowe pręty gładkie, także o przekroju 8mm

– 115 śrub M4x40mm, 38 śrub M4x16mm, 129 nakrętek M4 w wersji tzw 'nylock’, tzn. z wkładką z gumy, która uniemożliwia samoistne odkręcenie się. 449 podkładek M4,

– 104 śruby M8, 104 podkładki M8

reszta pomniejszych śrubek jest opisana w powyższym arkuszu w zakładce BOM, pozycje od 17 do 30.

3. Paski transmisyjne

– paski transmisyjne o szerokości 5mm i rozstawie zębów 5mm. Pasek do osi X ma mieć ok 1300mm, osi Y 810mm, a osi Z ok 980 (reguluje się go specjalną śrubą). Należy pamiętać, że pasek Z jest ciągły (zapętlony), a paski X i Y są rozcięte (mają początek i koniec).

4. Łożyska (!). Bardzo ważna rzecz, najlepiej kupić przez eBay, potrzebne będzie 48 łożysk 624ZZ oraz 5 łożysk 608ZZ (na internecie krążą za około 17 EURo)

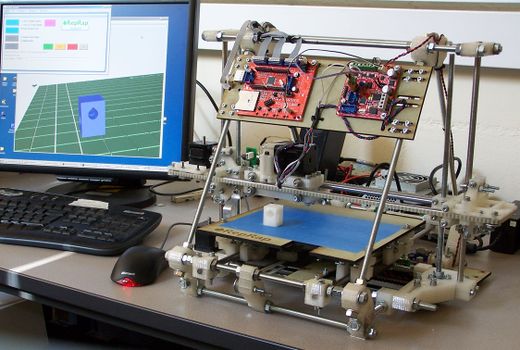

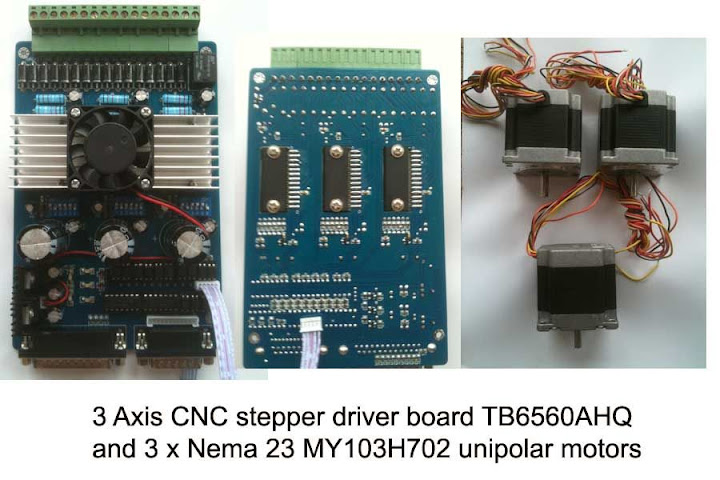

5. Elektronika – 'mózg’ maszyny. Najłatwiejszą opcją jest kupienie zestawu na Allegro w wersji 'plug and play’, który zawiera wszystko co potrzebne (płytki drukowane z komponentami, kabel USB-TTL oraz inne dodatki). Można też kupić zestaw w wersji podstawowej, który zawiera tylko płytki drukowane z małymi komponentami – wybór należy do nas, w zależności od budżetu.

Można też, tak jak opisane jest to na stronie reprap.org (a dokładnie tutaj) zamówić drukowane płytki wysyłając pliki Eagle (do ściągnięcia z powyższego linka) do firmy prototypy.com . Po otrzymaniu płytek pocztą, trzeba zamówić odpowiednie komponenty, i wlutować je w płytki – co niestety nie jest zbyt proste ze względu na ich ilość i rozmiar. Większość komponentów to tzw. komponenty SMT – surface mount technology – które są standardowo bardzo małe i montują je automaty. Jeśli jednak mamy dużo wytrwałości i zapału, możemy to zrobić samemu. Dokładne instrukcje do zbudowania np. płyty głównej RepRapa są tutaj.

6. Zasilacz – wystarczy zwykły zasilacz ATX, który ma co najmniej 6-8 Amperów. W praktyce da się odpalić RepRapa na 4,5 ampera i działa, ale nie jest to zalecane. Aby zasilacz działał, potrzebna jest niewielka modyfikacja złącza – trzeba połączyć zielony kabel z sąsiadującym czarnym (ale o tym też później).

7. Elementy płaskie – tzn 'stół’ do drukowania (ok 21x21cm), oraz płyty na których zamontowana będzie elektronika. W opisie na stronie reprap.org figuruje to jako 'thick sheets’. Można je wyciąć laserem ze sklejki lub akrylowej pleksy, lub ręcznie (ale dobrze jest zachować precyzję).

8. Silniki krokowe NEMA 17. To chyba trochę trudniejsza rzecz do skombinowania – ale na stronie www.mendel-parts.com pojawiły się one w cenie 12 EURo za jeden (normalnie są dużo droższe), więc teraz sprawa jest łatwiejsza.

Tak naprawdę można też wziąć jakiekolwiek inne silniki krokowe, nawet takie, które były kiedyś w jakichś starych urządzeniach znalezionych na śmietniku 🙂 ważne, żeby działały na 12V i miały moment obrotowy co najmniej 13.7 N-cm.. więcej o typach silników oraz tym jak odróżnić od siebie kable (szczególnie w wersji 6-cio kablowej) napisano na stronie reprap wiki.

9. Części do zbudowania ekstrudera plastiku (modułu tłoczącego i topiącego plastik). Polecam wersję Wade’a, najprostsza i najbardziej niezawodna!

Well… tak więc to tyle ! Reszta to : wolny czas i zapał oraz kilka dodatkowych drobiazgów (kabelki, kombinerki, klipsy do papieru, śrubokręt itp).

Ostatnie komentarze