Technologia bazująca na pierwszych projektach RepRap rozwinęła się już tak bardzo, że część ludzi zapomniała już kiedy, kto i jak to wszystko rozpoczął. Wchodząc na różne fora, portale poświęcone drukowaniu 3D znajdziemy mnóstwo informacji o ważnych szczegółach i zawiłych detalach dotyczących RepRapów, plastiku, elektroniki itp. Samych wariantów maszyn powstało już tak wiele, że mało kto ma świadomość całej 'rodziny’ (opisano ją dość skrupulatnie na drzewie genealogicznym ).

Jako, że na co dzień mam do czynienia ze studentami, zwróciłem uwagę na fakt, że nie wszystkie rzeczy, które są oczywiste dla 'starego wygi’ druku 3D są jasne dla totalnego newbie. Fakt, w internecie można znaleźć informacje 'jak zacząć’, różne tutoriale itp, ale większość z nich to już dość stare materiały – a przy tak szybkim rozwoju tematu, dezaktualizują się w zawrotnym tempie.

Stąd pomysł, by napisać jeszcze raz , od początku, to co każdy początkujący fan druku 3D wiedzieć powinien.

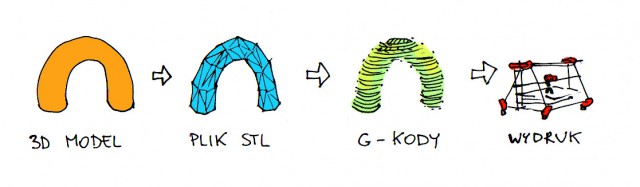

Toolchain – czyli od modelu 3D do wydruku.

To pierwsza rzecz z którą musi zaznajomić się każdy 'maker’. Zagadnienie przerabiania plików 3D na fizyczne 'eksponaty’ za pomocą techniki FDM było już opisywane na naszych łamach tutaj , a 'do’s and dont’s’ , czyli co można z modelami, a co nie można – tutaj.

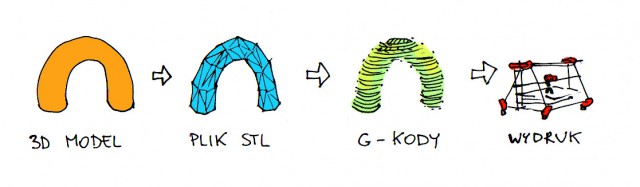

Co to jest ten toolchain ? Otóż opensource’we oprogramowanie nie występuje jeszcze w wersji 'all in one’, więc potrzebujemy kilku narzędzi do procesu materializacji modeli 3d. Te kilka małych programów, albo raczej 'programików’, to właśnie toolchain. Proces polega na 'przemieleniu’ danych z modelu przez każdy z nich, a następnie wysłaniu pliku do drukarki i kliknięciu 'print’. Najlepiej ilustruje to poniższy obrazek :

1. Program CAD

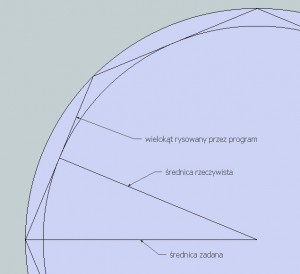

Mając model 3D, powiedzmy stworzony w Rhino (Blenderze, Solidworks, 3d studio lub czymkolwiek podobnym) i upewniając się, że spełnia podstawowe warunki – czyli jest wodoszczelny, nie przenika się sam ze sobą itp, zapisujemy go do formatu STL. Większość programów CAD ma takie opcje, także wystarczy je znaleźć (szukaj w 'Save as..’ albo 'Export’), także nie powinno to sprawiać trudności.

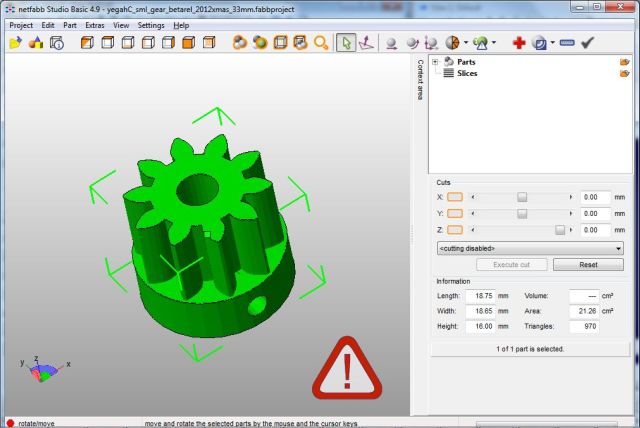

2. Netfabb

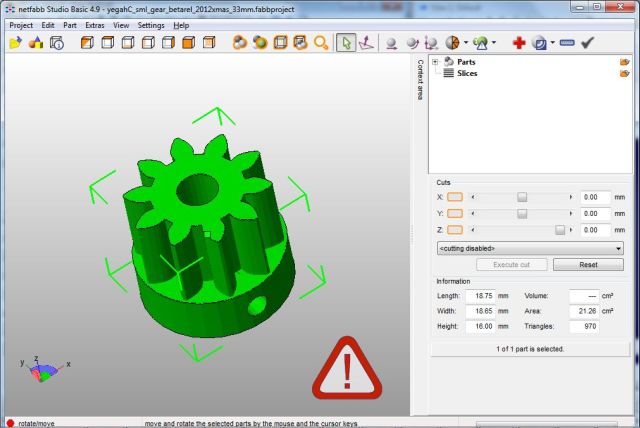

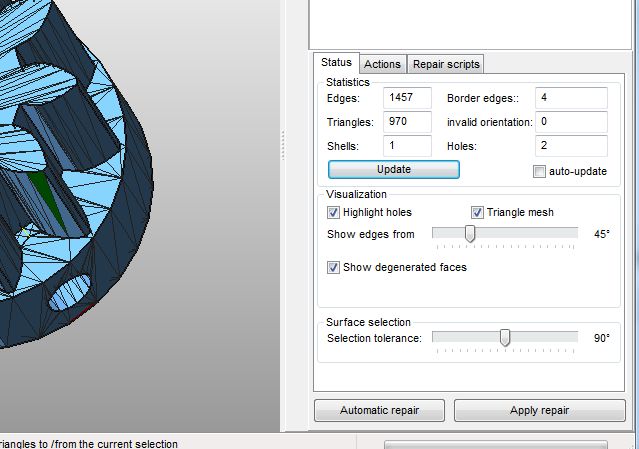

Druga, dość ważna rzecz : sprawdzenie poprawności pliku. Nie jest to konieczne, ale polecam robić to za każdym razem, bo wtedy najłatwiej wychwycić potencjalne błędy w modelu. Najlepiej jest poprostu otworzyć plik STL darmowym programem Netfabb, i obejrzeć go z każdej strony. Jeśli jest z nim coś nie tak – pojawi się czerwony wykrzyknik, jak poniżej. W takim wypadku klikamy czerwony krzyżyk (repair) i wybieramy na dole po prawej opcję 'automatic repair’ – większość problemów powinna rozwiązać się automatycznie.

Nie zapomnijmy też o prawidłowych wymiarach ! Wielkość modelu wyświetla się w Netfabbie w milimetrach – upewnij się, że nie jest np. 1000 razy za mały 🙂

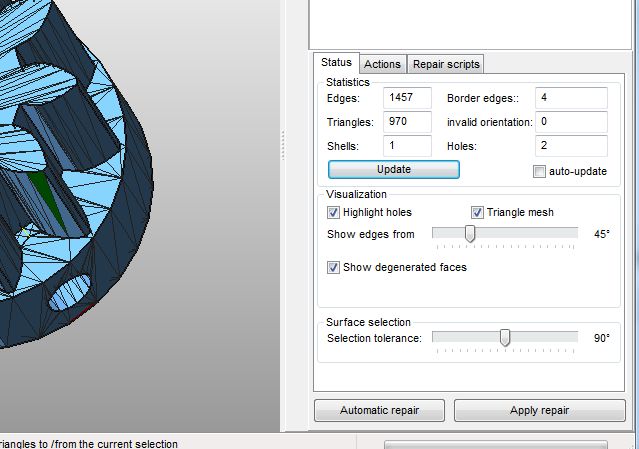

Dowodem na to, że plik jest poprawny, tzn nie ma dziur, nachodzących na siebie trójkątów, czy niedomkniętych 'shelli’ jest trójka zer w prawej części ekranu (pola 'border edges’, 'invalid orientation’ i 'holes’). Te pola można zobaczyć tylko w trybie 'naprawy’, czyli po kliknięciu czerwonego krzyżyka. Aby wyjść z tego trybu, wybieramy 'Apply repair’ w prawym dolnym rogu, a następnie klikamy prawym przyciskiem na wybranym modelu i zapisujemy jako STL.

Po co to wszystko ? Czy nie można tego pominąć ? Well, właściwie można – ale przy drukowaniu niepoprawnych plików dość często zdarzają się 'fruwające’ wypełnienia, puste warstwy albo inne cuda – więc nie polecam 🙂

3. Slicer – krajalnica do STLi

Po sprawdzeniu poprawności plików możemy przystąpić do kolejnego etapu – czyli wygenerowaniu pliku z gkodami. Gkody to nic innego jak sekwencje ruchów głowicy drukującej, zapisane w pliku tekstowym. Fragment takiego pliku może wyglądać tak :

Czytaj dalej »

Ostatnie komentarze